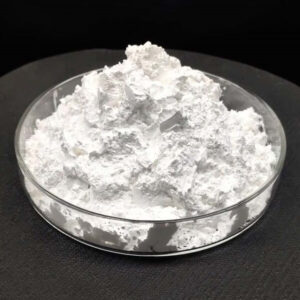

La alúmina fundida blanca se funde eléctricamente en un horno de arco con alúmina procesada de alta calidad como materia prima. Tiene mayor dureza y una tenacidad ligeramente inferior en comparación con la alúmina fundida marrón. También se caracteriza por su alta pureza, capacidad de autoafilado, mejor corte, menor emisión de calor y mayor eficiencia.

| ARTÍCULO | D0 (uno) | D3(um) | D50(uno) | D94(alrededor) |

| #240 | <127 | <103 | 57,0 ± 3,0 | >40 |

| #280 | <112 | <87 | 48,0 ± 3,0 | >33 |

| #320 | <98 | <74 | 40,0 ± 2,5 | >27 |

| #360 | <86 | <66 | 35,0 ± 2,0 | >23 |

| #400 | <75 | <58 | 30,0 ± 2,0 | >20 |

| #500 | <63 | <50 | 25,0 ± 2,0 | >16 |

| #600 | <53 | <41 | 20,0 ± 1,5 | >13 |

| #700 | <45 | <37 | 17,0 ± 1,5 | >11 |

| #800 | <38 | <31 | 14,0 ± 1,0 | >9.0 |

| #1000 | <32 | <27 | 11,5 ± 1,0 | >7.0 |

| #1200 | <27 | <23 | 9,5 ± 0,8 | >5,5 |

| #1500 | <23 | <20 | 8,0 ± 0,6 | >4,5 |

| #2000 | <19 | <17 | 6,7 ± 0,6 | >4.0 |

| #2500 | <16 | <14 | 5,5 ± 0,5 | >3.0 |

| #3000 | <13 | <11 | 4,0 ± 0,5 | >2.0 |

| #4000 | <11 | <8.0 | 3,0 ± 0,4 | >1.8 |

| #6000 | <8.0 | <5.0 | 2,0 ± 0,4 | >0,8 |

| #8000 | <6.0 | 3.5 | 1,2 ± 0,3 | >0,6 |

| Composición química típica | |

| AL2O3 | 99,3 % mín. |

| SiO2 | 0,06% |

| Na2O | 0,3 % máx. |

| Fe2O3 | 0,05 % máx. |

| Alto | 0,04 % máx. |

| MgO | 0,01 % máx. |

| K2O | 0,02#máximo |

| Propiedades físicas típicas | |

| Dureza: | Mohs: 9,0 |

| Temperatura máxima de servicio: | 1900 ℃ |

| Punto de fusión: | 2250 ℃ |

| Peso específico: | 3,95g/cm3 |

| Densidad de volumen | 3,6 g/cm3 |

| Densidad aparente (LPD): | 1,75-1,95 g/cm3 |

| Color: | Blanco |

| Forma de la partícula: | Angular |

| Talla disponible: | |

| ALIMENTAR | F230 F240 F280 F320 F360 F400 F500 F600 F800 F1000 F1200 F1500 |

| ÉL | 240# 280# 320# 360# 400# 500# 600# 700# 800# 1000# 1200# 1500# 2000# 2500# 3000# 4000# 6000# 8000# 10000# |

Solicitud:

Pulido y lapeado para un pulido preciso

Materia prima para piedra de afilar, piedra de aceite

Material de revestimiento resistente al desgaste

Material de filtros de membrana de cerámica

Preparación y acabado de superficies:

Una de las principales aplicaciones del polvo de alúmina fundida blanca es la preparación y el acabado de superficies. Industrias como la automotriz, la aeroespacial y la fabricación de metales dependen de este abrasivo para tareas como desbarbado, pulido y limpieza de superficies, dejando las superficies impecablemente lisas y listas para tratamientos posteriores como revestimiento o pintura.

Rectificado y corte de precisión:

En la fabricación de precisión, donde la exactitud es primordial, el polvo de alúmina fundida blanca se utiliza ampliamente en aplicaciones de corte y rectificado. Su dureza y sus propiedades abrasivas lo convierten en una opción ideal para dar forma y refinar componentes de alta precisión en industrias que abarcan desde la electrónica hasta los dispositivos médicos.

Herramientas abrasivas aglomeradas:

El polvo de alúmina fundida blanca es un componente fundamental en la producción de herramientas abrasivas aglomeradas, como muelas, piedras de afilar y cintas abrasivas. La distribución uniforme del tamaño de las partículas da como resultado productos abrasivos que se caracterizan por un rendimiento y una durabilidad superiores. Estas herramientas se utilizan ampliamente en la metalurgia, la carpintería y la construcción, donde la precisión y la eficiencia son primordiales.

Lapeado y pulido:

Las industrias que requieren altos niveles de planitud superficial y claridad óptica, como la fabricación de semiconductores y la producción de lentes ópticas, dependen del polvo de alúmina fundida blanca para fines de lapeado y pulido. Las partículas finas facilitan la eliminación de imperfecciones de la superficie con una precisión excepcional, lo que da como resultado acabados tipo espejo esenciales para aplicaciones ópticas y electrónicas avanzadas.

Fabricación de Refractarios y Cerámicos:

El polvo de alúmina fundida blanca desempeña un papel crucial en la producción de materiales refractarios y cerámicas avanzadas debido a su alto punto de fusión, estabilidad térmica e inercia química. Este abrasivo contribuye a la formulación de ladrillos refractarios, crisoles y sustratos cerámicos, impartiendo resistencia y resistencia al choque térmico. Su distribución uniforme del tamaño de partícula garantiza una mezcla homogénea, mejorando así las propiedades del producto final.