¿Qué son los refractarios?

Primero, una definición rápida: Los refractarios son materiales que pueden soportar temperaturas extremadamente altas (normalmente > 1000 °C o 1832 °F) y condiciones adversas (abrasión, corrosión química, choque térmico) sin fundirse ni degradarse. Son los revestimientos de hornos, incineradores, reactores y otros equipos de procesamiento de alta temperatura.

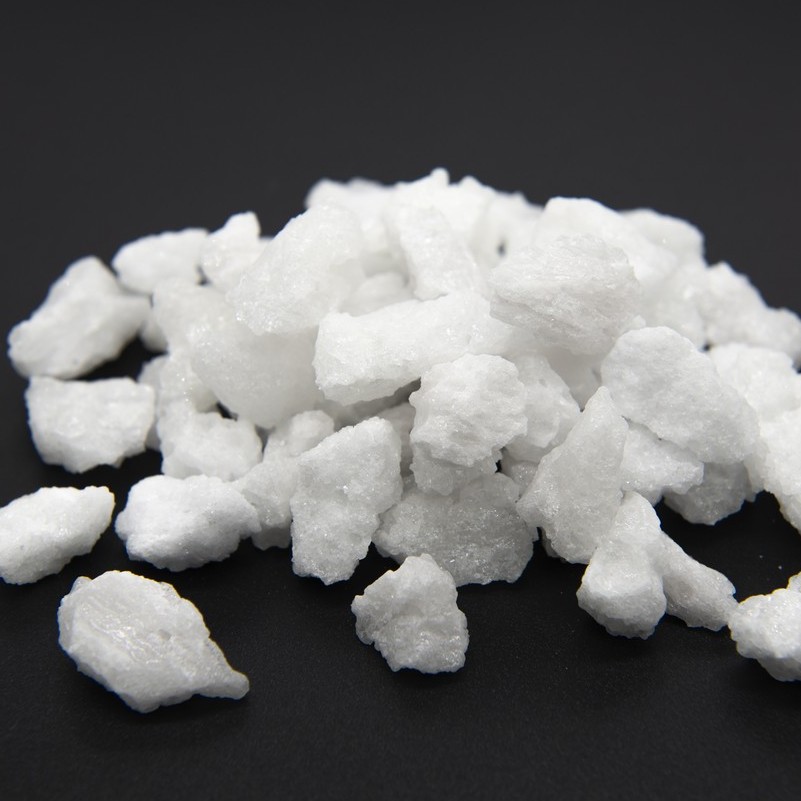

¿Por qué la alúmina fundida blanca es un excelente material refractario?

La alúmina blanca fundida no es solo un material refractario; a menudo se considera una opción de alto rendimiento o premium para aplicaciones críticas. Las razones son consecuencia directa de su composición química y proceso de fabricación.

1. Pureza extremadamente alta e inercia química

-

Alto contenido de Al₂O₃: El WFA suele contener más del 99 % de alúmina (Al₂O₃) . Esta es su propiedad más importante para los refractarios.

-

Comportamiento casi neutro: la alúmina es químicamente estable y actúa como un óxido anfótero, pero en forma de alta pureza es altamente resistente al ataque de escorias ácidas y básicas (dentro de ciertos límites), lo que la hace versátil.

-

Bajas impurezas: Impurezas como SiO₂, Fe₂O₃ y Na₂O están presentes en cantidades muy bajas (a menudo <0,5%). Estas impurezas forman fases de bajo punto de fusión (p. ej., fases vítreas). Su ausencia en WFA significa:

-

Mayor resistencia al calor: el refractario mantiene su integridad estructural a temperaturas más altas.

-

Mejor resistencia a la fluencia: es más resistente a la deformación lenta bajo carga a altas temperaturas.

-

Corrosión reducida: Menos sitios reactivos que pueden ser atacados por escorias, metales fundidos y gases.

-

2. Punto de fusión muy alto

-

El punto de fusión de la alúmina pura es de 2050 °C (3722 °F) . El WFA, al ser casi puro, tiene un punto de fusión muy cercano a este. Esto define su Equivalente de Cono Pirométrico (PCE) , una medida de su refractariedad, como muy alto, lo que permite su uso en entornos de temperaturas extremas.

3. Excelentes propiedades mecánicas a alta temperatura.

-

Alto MOR (Módulo de Ruptura) en Caliente: Los refractarios a base de WFA conservan su resistencia incluso al calor. Esto es crucial para soportar el abuso mecánico, la carga y las condiciones abrasivas dentro de un horno.

-

Excelente resistencia a la abrasión: Al igual que con los recubrimientos, su dureza Mohs de 9 lo hace ideal para áreas sujetas a desgaste mecánico, como tapas de carros de hornos, bloques de quemadores y áreas donde el material de carga está en constante movimiento.

4. Buena estabilidad del volumen (contracción por re-cocción)

-

Dado que el WFA ya es un producto fundido , ha experimentado su cambio de fase y contracción más drásticos durante su propia fabricación. Al utilizarse como árido en refractarios moldeados (ladrillos) o monolíticos (hormigonables), contribuye a una excelente estabilidad dimensional tras el primer calentamiento, minimizando el riesgo de agrietamiento durante el secado de un nuevo revestimiento.

Formas y aplicaciones comunes de WFA en refractarios

El WFA rara vez se utiliza solo. Es un ingrediente clave, o «agregado», dentro de una matriz refractaria.

1. Refractarios moldeados (ladrillos y formas)

-

El WFA se clasifica en tamaños de partículas específicos (grueso, medio, fino) y se une con otros materiales de alta pureza o aglutinantes cerámicos para prensarlo en ladrillos.

-

Aplicaciones: Revestimiento para hornos de alta temperatura (por ejemplo, hornos de túnel, hornos lanzadera), cucharas de acero, zonas de transición de hornos de cemento y áreas críticas en reactores de procesamiento químico.

2. Refractarios monolíticos (sin formar)

Esta es el área de aplicación más grande y de mayor crecimiento.

-

Hormigones: Los agregados de WFA se mezclan con cemento de aluminato de calcio y polvos finos. Al añadir agua, se pueden verter, bombear o vibrar para formar un revestimiento sin juntas.

-

Mezclas para aplicar con pistola: similares a los moldeables, pero diseñadas para ser rociadas (aplicadas con pistola) sobre una superficie para una rápida reparación o instalación.

-

Mezclas para apisonar: Una mezcla más seca que se apisona para aplicaciones específicas.

-

Aplicaciones: Revestimientos de hornos complejos, revestimientos de cucharas, bloques de quemadores, ciclones y cualquier área donde se requiera un revestimiento sin juntas y con forma personalizada.

3. Productos especiales

-

Carcasas de fundición de inversión: la alta refractariedad y pureza de la harina de WFA (polvo fino) la convierten en un excelente material de estuco y respaldo para crear moldes de cerámica para fundir álabes de turbinas de superaleación y otras piezas metálicas de precisión.

-

Muebles de horno: Los postes, soportes y losas hechos de WFA se pueden usar para sostener piezas de cerámica durante la cocción a temperaturas muy altas debido a su resistencia y resistencia al hundimiento (fluencia).

Comparación con alúmina fundida marrón (BFA) en refractarios

| Propiedad | Alúmina fundida blanca (WFA) | Alúmina fundida marrón (BFA) |

|---|---|---|

| Contenido de Al₂O₃ | >99% | ~95-97% |

| Impurezas | Muy bajo (Na₂O, etc.) | Superior (SiO₂, TiO₂, Fe₂O₃) |

| Refractario | Más alto (más cerca de 2050°C) | Un poco más abajo |

| Resistencia a altas temperaturas/fluencia | Superior | Bueno, pero no tan bueno como WFA |

| Costo | Más alto | Más económico |

| Uso típico | Aplicaciones críticas de alta temperatura donde la pureza y el rendimiento son primordiales. |